Czy produkcja styropianu jest opłacalna? To pytanie zyskuje na znaczeniu, zwłaszcza w kontekście rosnącego zapotrzebowania na materiały izolacyjne w budownictwie. Styropian, znany ze swoich doskonałych właściwości izolacyjnych oraz lekkości, stał się kluczowym elementem w nowoczesnych projektach budowlanych. Wzrost liczby inwestycji w energooszczędne budynki oraz regulacje dotyczące efektywności energetycznej napędzają popyt na ten materiał.

Produkcja styropianu charakteryzuje się stosunkowo niskimi kosztami oraz dostępnością surowców, co sprawia, że jest to atrakcyjna opcja dla inwestorów. Mimo wyzwań, takich jak trudny proces recyklingu, styropian oferuje wiele możliwości ponownego wykorzystania, co może przyciągać klientów dbających o środowisko. W tym artykule przyjrzymy się szczegółowo opłacalności produkcji styropianu, analizując zarówno zyski, jak i ryzyka związane z tym procesem.

Kluczowe wnioski:- Produkcja styropianu jest opłacalna dzięki stałemu popytowi w sektorze budowlanym.

- Wzrost inwestycji w energooszczędne budynki wpływa na zwiększenie zapotrzebowania na styropian.

- Proces produkcji styropianu jest efektywny kosztowo, co pozwala na utrzymanie atrakcyjnych marż zysku.

- Mimo trudności z recyklingiem, istnieją możliwości ponownego wykorzystania styropianu w różnych zastosowaniach.

- W porównaniu z innymi materiałami izolacyjnymi, styropian często oferuje najlepszy stosunek jakości do ceny.

Czy produkcja styropianu jest opłacalna w dzisiejszym rynku?

Produkcja styropianu cieszy się rosnącym zainteresowaniem, co jest wynikiem stałego popytu w sektorze budowlanym. Styropian, dzięki swoim doskonałym właściwościom izolacyjnym oraz lekkości, stał się nieodłącznym elementem nowoczesnych konstrukcji. Wzrost inwestycji w energooszczędne budynki oraz regulacje dotyczące efektywności energetycznej dodatkowo zwiększają zapotrzebowanie na ten materiał. W efekcie, producenci styropianu mogą liczyć na stabilny rynek zbytu.Warto zauważyć, że czynniki ekonomiczne również wpływają na opłacalność produkcji styropianu. Niskie koszty surowców oraz efektywność procesu produkcji pozwalają na utrzymanie atrakcyjnych marż zysku. W obliczu rosnącej konkurencji na rynku, producenci muszą jednak dostosowywać swoje strategie, aby utrzymać swoją pozycję. W kolejnych częściach artykułu przyjrzymy się bliżej szczegółowym aspektom popytu oraz trendom w branży budowlanej.

Analiza popytu na styropian w budownictwie

W budownictwie styropian jest wykorzystywany głównie jako izolator termiczny, co czyni go kluczowym materiałem w procesie budowy domów i innych obiektów. Na przykład, wiele nowych inwestycji, takich jak osiedla mieszkaniowe w Warszawie, wykorzystuje styropian do ocieplenia ścian zewnętrznych, co przyczynia się do obniżenia kosztów ogrzewania. Dodatkowo, styropian znajduje zastosowanie w systemach dociepleń, które są popularne w remontach starszych budynków.

- Wykorzystanie styropianu w budownictwie energooszczędnym, co zwiększa jego atrakcyjność na rynku.

- Przykłady projektów, takich jak nowoczesne biurowce w Krakowie, które korzystają z styropianu jako materiału izolacyjnego.

- Wzrost zainteresowania materiałami ekologicznymi, gdzie styropian jest przetwarzany na innowacyjne rozwiązania budowlane.

Koszty produkcji styropianu a zyski finansowe

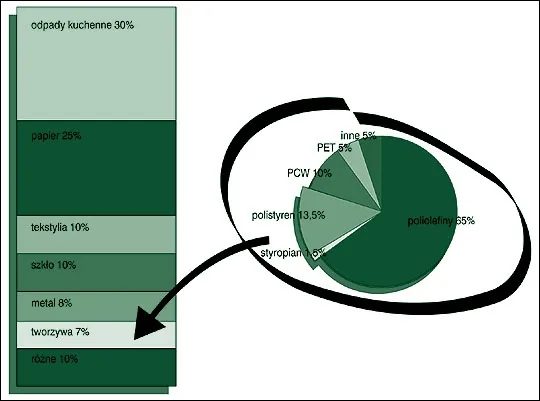

Produkcja styropianu wiąże się z różnymi kosztami, które mają kluczowy wpływ na opłacalność tego procesu. Główne składniki kosztów to surowce, energia, transport oraz koszty pracy. Surowce, takie jak polistyren, stanowią największą część wydatków. W zależności od lokalizacji i dostawców, ceny surowców mogą się różnić, co wpływa na całkowity koszt produkcji. Dodatkowo, koszty energii są istotnym elementem, ponieważ proces produkcji styropianu wymaga znacznej ilości energii do przetwarzania materiałów.

Warto również zwrócić uwagę na marże zysku, które mogą się różnić w zależności od rodzaju produkowanego styropianu. Na przykład, styropian ekspandowany (EPS) oferuje inne marże zysku niż styropian twardy (XPS). Przy odpowiednim zarządzaniu kosztami i efektywności produkcji, firmy mogą osiągnąć korzystne wyniki finansowe. Poniższa tabela przedstawia porównanie kosztów produkcji i potencjalnych marż zysku dla różnych produktów styropianowych.

| Rodzaj styropianu | Koszt produkcji (zł/m³) | Potencjalna marża zysku (%) |

| Styropian ekspandowany (EPS) | 400 | 20 |

| Styropian twardy (XPS) | 600 | 25 |

| Styropian do zastosowań specjalnych | 800 | 30 |

Kluczowe czynniki wpływające na opłacalność produkcji

Opłacalność produkcji styropianu jest determinowana przez szereg kluczowych czynników. Wśród nich znajdują się efektywność produkcji, dostępność surowców, a także zmieniające się trendy rynkowe. Firmy, które potrafią optymalizować swoje procesy produkcyjne, mogą znacząco zwiększyć swoje marże zysku. Dodatkowo, rosnące zainteresowanie ekologicznymi rozwiązaniami budowlanymi wpływa na popyt na innowacyjne produkty styropianowe.

Efektywność kosztowa procesu produkcji styropianu

W celu zwiększenia efektywności kosztowej procesu produkcji styropianu, wiele firm inwestuje w nowoczesne technologie. Przykładem jest zastosowanie automatyzacji w liniach produkcyjnych, co znacząco skraca czas wytwarzania i zmniejsza koszty pracy. Wykorzystanie nowoczesnych maszyn, takich jak wtryskarki o wysokiej wydajności, pozwala na precyzyjne formowanie styropianu, co ogranicza odpady materiałowe. Dodatkowo, technologie takie jak recykling odpadów styropianowych w procesie produkcji przyczyniają się do obniżenia kosztów surowców.

Możliwości zastosowania styropianu w ekologicznych projektach

Styropian znajduje wiele innowacyjnych zastosowań w projektach ekologicznych. Jego właściwości izolacyjne sprawiają, że jest idealnym materiałem do budowy energooszczędnych domów, które minimalizują zużycie energii. Przykładem może być wykorzystanie styropianu w systemach dociepleń budynków, co znacząco poprawia ich efektywność energetyczną. Dodatkowo, styropian może być przetwarzany na materiały budowlane, takie jak styrozol, który jest stosowany do izolacji wodochronnej, co podkreśla jego wszechstronność i przyjazność dla środowiska.Czytaj więcej: Jak obliczyć tynki wewnętrzne bez błędów i zaoszczędzić na materiałach

Wyzwania w produkcji styropianu i ich wpływ na zyski

Produkcja styropianu napotyka na szereg wyzwań, które mogą wpływać na zyski firm zajmujących się tym materiałem. Jednym z głównych problemów jest trudność w recyklingu styropianu, co stawia przed producentami konieczność poszukiwania efektywnych rozwiązań. Procesy związane z recyklingiem są kosztowne i czasochłonne, co może zwiększać ogólne wydatki przedsiębiorstw. Dodatkowo, w obliczu rosnącej konkurencji na rynku materiałów budowlanych, firmy muszą nieustannie dostosowywać swoje strategie, aby pozostać konkurencyjnymi i utrzymać swoje marże.

Innym istotnym wyzwaniem jest zmieniające się otoczenie regulacyjne, które wymusza na producentach dostosowanie się do nowych norm dotyczących efektywności energetycznej i ochrony środowiska. Wprowadzenie bardziej rygorystycznych przepisów może zwiększyć koszty produkcji, a tym samym wpłynąć na zyski. Firmy, które nie są w stanie dostosować się do tych zmian, mogą stracić na konkurencyjności. W związku z tym, kluczowe staje się nie tylko inwestowanie w nowoczesne technologie, ale także umiejętność szybkiego reagowania na zmieniające się warunki rynkowe.

Problemy z recyklingiem styropianu i ich konsekwencje

Recykling styropianu napotyka na wiele trudności, które mają istotny wpływ na środowisko. Proces ten jest skomplikowany, ponieważ styropian jest trudny do przetworzenia i często kończy jako odpad. Wiele zakładów nie dysponuje odpowiednimi technologiami do efektywnego recyklingu, co prowadzi do zwiększonej ilości odpadów i negatywnego wpływu na środowisko. Dodatkowo, brak rozwiniętej infrastruktury do recyklingu styropianu ogranicza możliwości jego ponownego wykorzystania, co jest niekorzystne zarówno dla branży, jak i dla środowiska.

Konkurencja na rynku materiałów izolacyjnych

Rynek materiałów izolacyjnych, w tym styropianu, charakteryzuje się intensywną konkurencją. Wiele firm stara się zdobyć przewagę, oferując innowacyjne produkty oraz efektywne metody produkcji. Kluczowymi graczami na tym rynku są zarówno duże przedsiębiorstwa, jak i mniejsze firmy, które specjalizują się w określonych segmentach. Wzrost zainteresowania ekologicznymi rozwiązaniami oraz efektywnością energetyczną budynków sprawia, że producenci muszą dostosowywać swoje oferty do zmieniających się potrzeb klientów. Dodatkowo, analiza trendów rynkowych pokazuje, że firmy, które inwestują w badania i rozwój, mają większe szanse na sukces w konkurencyjnym otoczeniu.

Przykłady udanych modeli biznesowych w produkcji styropianu

W branży produkcji styropianu można zauważyć różnorodne modele biznesowe, które przyczyniły się do sukcesu wielu firm. Na przykład, firma Styrofoam Solutions z siedzibą w Warszawie skupiła się na produkcji styropianu o wysokiej izolacyjności, co przyciąga klientów zainteresowanych energooszczędnymi rozwiązaniami. Dzięki zastosowaniu nowoczesnych technologii i efektywnych procesów produkcyjnych, firma ta osiągnęła znaczący wzrost sprzedaży, co potwierdza rosnące zainteresowanie ich produktami. Kolejnym przykładem jest firma EcoStyro, która wprowadziła na rynek styropian z recyklingu, co przyczyniło się do jej pozytywnego wizerunku wśród ekologicznych konsumentów.

Innym interesującym modelem jest firma Green Insulation, która łączy produkcję styropianu z usługami doradczymi w zakresie efektywności energetycznej budynków. Działa na zasadzie kompleksowej obsługi, co pozwala klientom na zaoszczędzenie czasu i pieniędzy. Dzięki temu podejściu, Green Insulation zyskała lojalnych klientów, którzy cenią sobie zarówno jakość produktów, jak i profesjonalizm obsługi. Poniżej znajduje się lista kilku innych firm, które osiągnęły sukces w branży styropianu:

- Styrofoam Solutions – wysoka izolacyjność i nowoczesne technologie.

- EcoStyro – styropian z recyklingu, który przyciąga ekologicznych konsumentów.

- Green Insulation – kompleksowe usługi doradcze w zakresie efektywności energetycznej.

Case study: Sukcesy firm produkujących styropian

Przykładem udanej firmy w branży styropianu jest Styrofoam Innovations, która wprowadziła na rynek innowacyjny produkt – styropian z dodatkiem materiałów odpadowych. Dzięki zastosowaniu nowoczesnych technologii produkcji i efektywnemu marketingowi, firma ta zdobyła znaczną część rynku. Ich strategia polegała na promowaniu zalet produktów ekologicznych, co przyciągnęło klientów poszukujących zrównoważonych rozwiązań budowlanych.

Innowacyjne podejścia do produkcji styropianu w Polsce

W Polsce obserwuje się rozwój innowacyjnych metod produkcji styropianu. Firmy takie jak StyroTech wdrożyły nowoczesne technologie, które pozwalają na produkcję styropianu o lepszych parametrach izolacyjnych przy jednoczesnym zmniejszeniu zużycia energii. Dodatkowo, niektóre zakłady eksperymentują z wykorzystaniem surowców pochodzących z recyklingu, co wpisuje się w trend zrównoważonego rozwoju. Takie podejścia mogą nie tylko zwiększyć efektywność produkcji, ale również przyczynić się do ochrony środowiska.

Jak wykorzystać styropian w nowoczesnych technologiach budowlanych?

W miarę jak branża budowlana ewoluuje, styropian staje się kluczowym materiałem w nowoczesnych technologiach, takich jak budownictwo modułowe czy prefabrykacja. Dzięki swojej lekkości i doskonałym właściwościom izolacyjnym, styropian może być wykorzystywany nie tylko w tradycyjnych systemach ociepleń, ale także w innowacyjnych konstrukcjach, które wymagają efektywności energetycznej i szybkości realizacji. Na przykład, w budownictwie modułowym, elementy ścian wykonane ze styropianu mogą być produkowane w fabrykach i transportowane na miejsce budowy, co znacznie przyspiesza proces budowy.Dodatkowo, zastosowanie styropianu w systemach inteligentnych budynków staje się coraz bardziej popularne. Integracja materiałów izolacyjnych z technologią smart home pozwala na monitorowanie i optymalizację zużycia energii. Dzięki zastosowaniu czujników, możliwe jest dostosowanie systemów grzewczych i chłodzących w czasie rzeczywistym, co prowadzi do jeszcze większych oszczędności energetycznych. W ten sposób, styropian nie tylko spełnia swoje podstawowe funkcje, ale także staje się częścią nowoczesnych rozwiązań technologicznych, które odpowiadają na wyzwania współczesnego budownictwa.